Por que a segurança contra incêndio continua sendo uma questão crítica em plásticos e fibras

Na fabricação moderna de plásticos e fibras, a segurança contra incêndio é mais do que uma exigência de conformidade — é um fator que afeta diretamente a confiabilidade do produto e a reputação da marca.

No entanto, as abordagens tradicionais de retardamento de chamas frequentemente criam novos problemas: dispersão irregular, processamento difícil, níveis de uso mais elevados e impactos negativos na resistência do material.

Os masterbatches retardantes de chama tornaram-se rapidamente uma alternativa preferida. Seu design concentrado e pré-disperso melhora a consistência, mantém as propriedades mecânicas e favorece uma produção mais eficiente, ajudando os fabricantes a se manterem competitivos em mercados exigentes.

O que são exatamente os masterbatches retardantes de chama?

Os masterbatches retardantes de chama são concentrados aditivos de alta eficiência, projetados para proporcionar retardância à chama controlada e uniforme em polímeros. Comparados aos pós soltos, eles oferecem:

Principais benefícios dos masterbatches FR

♦ Dispersão uniforme para um desempenho retardante de chamas estável

♦ Requisitos de dosagem mais baixos, reduzindo o custo do material

♦ Melhor fluxo de processamento e manuseio mais fácil

♦ Impacto mínimo nas propriedades mecânicas

♦ Ambientes de trabalho mais limpos e seguros, com menos poeira

Essas vantagens os tornam ideais para aplicações em têxteis, materiais de construção, interiores automotivos, eletrônica e outros setores críticos para a segurança.

Tipos e aplicações de masterbatches retardantes de chama

1. Masterbatches retardantes de chama para fibras

1.1 Masterbatches de fibra de polipropileno (PP)

Aplicações: Cortinas, sofás, tapetes, correias transportadoras para mineração, tecidos para dutos de ar.

Características: Retardantes de chama de alta concentração misturados com aditivos sinérgicos e transformados em fibras para resistência ao fogo a longo prazo.

1.2 Masterbatches de fibra de poliéster (PET)

Aplicações: Têxteis industriais, tecidos arquitetônicos, interiores automotivos, vestuário de proteção

Características: Retardamento de chama permanente, adequado para vestuário e uso industrial.

2. Masterbatches de plástico retardantes de chama

2.1 Masterbatches de ABS

Problema: O ABS é altamente inflamável (LOI 18,3–20%)

Solução: A tecnologia de masterbatch permite a dispersão uniforme de aditivos retardantes de chama, melhorando a segurança contra incêndio sem comprometer o desempenho mecânico.

2.2 Masterbatches de Poliestireno de Alto Impacto (PS-HI)

Aplicações: Eletrodomésticos, peças automotivas, equipamentos domésticos

Características: Cenários de aplicação expandidos com masterbatches multifuncionais consolidados (cor + retardante de chama).

2.3 Masterbatches de poliamida (PA6)

Aplicações: Plásticos de engenharia, eletrônica, componentes elétricos

Características: A modificação FR garante o uso seguro em aplicações de alto desempenho.

2.4 Masterbatches de polioximetileno (POM)

Desafio: Polímeros de difícil combustão

Solução: A tecnologia de masterbatch de precisão garante o desempenho de retardamento de chamas e mantém a resistência mecânica.

Aplicações: Automotivo, eletrônica, máquinas de precisão, materiais de construção

2.5 Masterbatches de poliolefinas

Aplicações: Tubos, chapas, cabos, componentes elétricos, materiais decorativos

Vantagens: Fácil de usar, custo-benefício, excelente desempenho de processamento.

SILIKE SILIMER 6600 é um aditivo polimérico inovador à base de silicone que, quando usado como dispersante, resolve os desafios comuns de dispersão enfrentados pelos fabricantes de polímeros. Sua formulação exclusiva de um copolímero tribloco — que combina polissiloxano, grupos polares e grupos de cadeia longa de carbono — proporciona resultados excepcionais. Possui uma ampla gama de aplicações, incluindo dispersão de retardantes de chama, dispersão de pigmentos e dispersão de cargas.

SILIKE SILIMER 6600 é um aditivo polimérico inovador à base de silicone que, quando usado como dispersante, resolve os desafios comuns de dispersão enfrentados pelos fabricantes de polímeros. Sua formulação exclusiva de um copolímero tribloco — que combina polissiloxano, grupos polares e grupos de cadeia longa de carbono — proporciona resultados excepcionais. Possui uma ampla gama de aplicações, incluindo dispersão de retardantes de chama, dispersão de pigmentos e dispersão de cargas.

ComoDispersante SILIMER 6600Melhora as propriedades dos masterbatches retardantes de chama.

1. Dispersão aprimorada do retardante de chama: Os grupos polares no hiperdispersante se ligam aos retardantes de chama, garantindo uma dispersão estável e uniforme em toda a matriz polimérica.

2. Impede a reaglomeração: Os segmentos de polisiloxano mantêm uma dispersão estável mesmo sob cisalhamento mecânico, garantindo que o retardante de chama permaneça distribuído uniformemente.

3. Maior compatibilidade com materiais de base: As longas cadeias de carbono garantem a compatibilidade com sistemas de poliolefinas, evitando a migração ou exsudação de retardantes de chama durante o processamento.

Principais vantagens deagente dispersanteSILIMER 6600 para sistemas retardantes de chama

♦Dispersão aprimorada →maior eficiência retardante de chamas

♦Mantém as propriedades mecânicas →melhor desempenho em resistência à tração e alongamento

♦Impede a aglomeração de partículas de retardantes de chama →estabilidade consistente

♦Excelente afinidade com poliolefinas →migração reduzida

♦Efeito lubrificante →Extrusão mais suave e maior produtividade

AplicativoEstudo sobre o sistema retardante de chamas Fósforo-Nitrogênio FR

1. Abordagem de Preparação

Retardante de chama: Retardante de chama de fósforo-nitrogênio

Método de preparação: O retardante de chama foi tratado com um dispersante e, em seguida, misturado diretamente com a resina para formar grânulos → Moldagem por injeção para preparar corpos de prova → Teste de desempenho

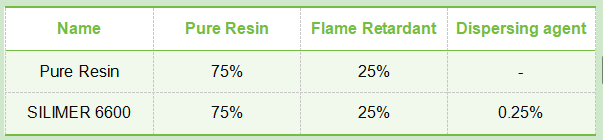

2. Formulação Experimental

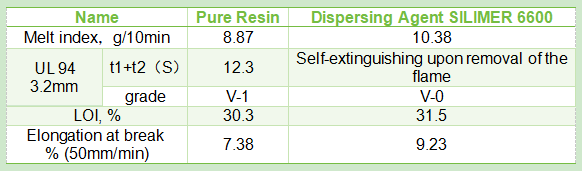

3. Dados de teste

4. Conclusão do teste

A adição de SILIMER 6600 melhorou significativamente a distribuição das partículas retardantes de chama, resultando em:

♦Melhor resistência às chamas

♦Melhoria moderada no alongamento na ruptura

♦Fluxo de processamento e estabilidade de moldagem aprimorados

Isso confirma que o SILIMER 6600 atualiza efetivamente ambosdesempenhoeprocessabilidadeem sistemas poliméricos à base de retardantes de chama.

Por que os fabricantes escolhem masterbatches FR +Dispersante multifuncional SILIMER 6600

Essa combinação oferece aos fabricantes uma vantagem competitiva tangível:

♦Maior resistência às chamas

♦Propriedades mecânicas estáveis

♦Melhor eficiência de produção

♦Dosagem reduzida e custo total mais baixo.

Obtenha melhor desempenho em frequências altas através de uma melhor dispersão.

Os masterbatches retardantes de chama misturados com SILIMER 6600 oferecem uma solução moderna e eficiente para melhorar a segurança, o processamento e a qualidade dos materiais. À medida que os padrões da indústria se tornam cada vez mais rigorosos, otimizar a dispersão deixou de ser opcional e tornou-se essencial.

Precisa de orientação especializada para sua candidatura?

A SILIKE oferece recomendações personalizadas para:

♦Outros aditivos de silicone multifuncionaispara sistemas de polímeros de alto desempenho

Seja para melhorar a resistência à chama das fibras, desenvolver materiais eletrônicos mais seguros ou otimizar formulações de poliolefinas, nossa equipe pode ajudá-lo a escolher a abordagem correta.

Entre em contato com Amy Wang emamy.wang@silike.cnou visite www.siliketech.com para soluções em aditivos retardantes de chama para processamento de polímeros de dispersão.

Data da publicação: 14/11/2025