Os fabricantes de calçados estão sob crescente pressão para produzir sapatos duráveis, e não apenas bonitos no primeiro dia. O atrito diário, as condições climáticas adversas e os ambientes exigentes podem desgastar rapidamente as entressolas e os solados, causando desconforto, riscos à segurança e devoluções inesperadas do produto.

Hoje, a resistência à abrasão não é mais apenas uma característica do material — é uma vantagem competitiva. A baixa durabilidade prejudica a reputação da marca e aumenta os custos de produção, enquanto os clientes exigem conforto e desempenho mais duradouros.

Se você trabalha com compostos de EVA, TPR, TPU ou borracha colorida, agora existe uma maneira comprovada de reforçar solados de calçados sem alterar a dureza ou os parâmetros de processamento.

Deslize para baixo e você descobrirá como.soluções resistentes ao desgasteMelhorar a durabilidade, mantendo a eficiência do processo de fabricação.

Quais são os materiais mais comuns para solados de calçados e quais são os seus desafios?

EVA (Etileno Vinil Acetato)

Leve e com amortecimento, o EVA proporciona excelente absorção de impacto, mas pode não oferecer resistência à abrasão a longo prazo sob uso intenso.

TPR (Borracha Termoplástica)

Combina flexibilidade, resistência ao deslizamento e durabilidade, sendo comumente usado em calçados casuais e infantis. No entanto, o desgaste pode ser irregular ao longo do tempo.

TPU (Poliuretano Termoplástico)

Oferece alta elasticidade e resistência à abrasão, ideal para calçados esportivos e para atividades ao ar livre, mantendo o desempenho em condições adversas.

PU (Poliuretano)

Durável e leve, o PU proporciona amortecimento e resistência à abrasão, sendo amplamente utilizado em entressolas e calçados focados no conforto.

Borracha (natural e sintética)

A borracha natural proporciona elasticidade e resiliência; as borrachas sintéticas (SBR, NBR) melhoram a resistência à abrasão e a durabilidade em relação às intempéries. O processamento e o desgaste uniforme continuam sendo desafios.

Problema comum no setor: Os aditivos tradicionais muitas vezes não conseguem manter dureza, qualidade da superfície ou cor consistentes, o que leva ao desgaste prematuro e à redução da satisfação do cliente.

Como os aditivos resolvem esses problemas?

A solução: aditivos antiabrasivos em materiais para solados de calçados

Masterbatch de silicone anti-abrasão SILIKE

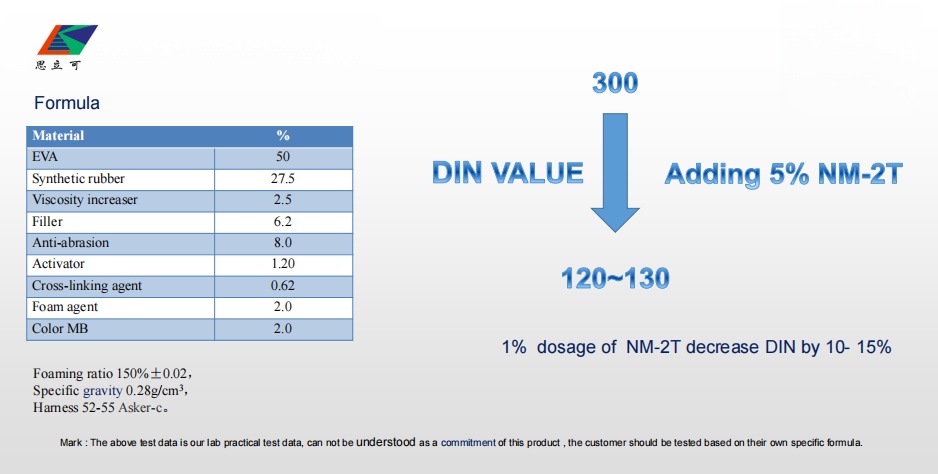

Masterbatch anti-abrasão SILIKEFoi desenvolvido especificamente para melhorar o desempenho de solados de TPR, EVA, TPU e borracha colorida. Parte da linha de aditivos de silicone da SILIKE, o agente resistente ao desgaste da série NM concentra-se em maximizar a resistência à abrasão, mantendo as propriedades inerentes do material base.

Principais benefícios do masterbatch antiabrasão para o solado dos calçados

• Excelente resistência à abrasão em níveis de adição economicamente vantajosos

• Melhor dispersão do material de enchimento para propriedades uniformes do material

• Mantém a dureza e a textura original da superfície

• Maior consistência de cor

• Resistência uniforme à abrasão nas superfícies internas e externas

• Desempenho de processamento aprimorado e melhor aparência final

Como funcionam os masterbatches antiabrasivos da série NM da SILIKE?

OMasterbatches anti-abrasão SILIKE série NMOtimiza a dispersão do material de enchimento e as propriedades da superfície, resultando em solados duráveis, confortáveis e visualmente atraentes, sem alterar a dureza ou a flexibilidade.

Desempenho no mundo real e feedback dos clientes sobre aditivos antiabrasivos em compostos para solados de calçados.

Em solados de EVA, TPR, TPU e borracha, o agente de resistência à abrasão da SILIKE demonstrou:

• Desgaste reduzido e maior vida útil do calçado

• Maior conforto sem sacrificar a flexibilidade

• Fabricação simplificada com menos defeitos

Depoimento de um cliente sobre a sola de EVA para calçados:

“Após a incorporaçãoAgente antidesgaste SILIKE NM-2T"Ao incorporarmos o revestimento de EVA em nossas solas, a resistência à abrasão melhorou significativamente sem afetar a maciez. A consistência da produção também foi aprimorada." – Gerente de P&D, Marca de Calçados

Por que as marcas e as equipes de P&D devem considerar o agente de resistência à abrasão SILIKE?

• Oferecer calçados de alta qualidade e maior durabilidade

• Melhorar a satisfação do consumidor e a reputação da marca

• Reduzir defeitos e custos de produção

Perguntas frequentes (Conteúdo útil para engenheiros de calçados e tomadores de decisão sobre solados de calçados)

P1: Como melhorar a resistência à abrasão da sola de EVA dos calçados?

A: IncorporandoSILIKE Masterbatch de silicone antiabrasão NM-2TMelhora a resistência à abrasão da sola de EVA sem alterar sua dureza ou flexibilidade.

Q2: Será que a SILIKE vai funcionar?Agente antidesgaste NM 6TAfetam o desempenho da sola de TPU ou TPR?

A: Não. Melhora a resistência à abrasão e o processamento, mantendo a flexibilidade, dureza e qualidade da superfície originais.

Q3: Quais materiais de solado de calçado são compatíveis com o masterbatch de silicone antiabrasão da série SILIKE NM?

A: Solas em EVA, TPR, TPU, PU e borracha colorida, proporcionando durabilidade uniforme e maior conforto.

Aprimore os materiais dos seus calçados com os aditivos antiabrasivos SILIKE para produzir solados mais duráveis, com melhor desempenho e que mantêm uma estética premium.

Solicite uma amostra ou uma consulta técnica para explorar a melhor solução para suas solas de EVA, TPR, TPU, PU ou borracha. Entre em contato com a SILIKE, sua parceira.fabricante de agente de resistência à abrasão!

TEL: +86 – 28 – 83625089

Email: amy.wang@silike.cn

Site:www.siliketech.com

Data da publicação: 05/12/2025